Realizacje

EXplatforma SA to doświadczony integrator systemów automatyki działający na rynku od 2013 roku. Nasz zespół liczy ponad 30 specjalistów – inżynierów, projektantów, mechaników, elektromonterów i ekspertów w swoich dziedzinach – dysponujący własnym parkiem maszynowym obejmującym m.in. frezowanie na ploterze 3D, cięcie stali, spawanie konstrukcji stalowych, obróbkę profili aluminiowych i montaż. Do tej pory zrealizowaliśmy ponad 700 projektów, generując roczny obrót rzędu 14 - 18 mln PLN. Nasze realizacje obejmują automatyzację procesów produkcyjnych, systemy transportu wewnętrznego, kompletne linie montażowe i produkcyjne oraz zrobotyzowane stanowiska pracy.

Poniżej prezentujemy wybrane projekty, które ukazują szeroki zakres naszych możliwości:

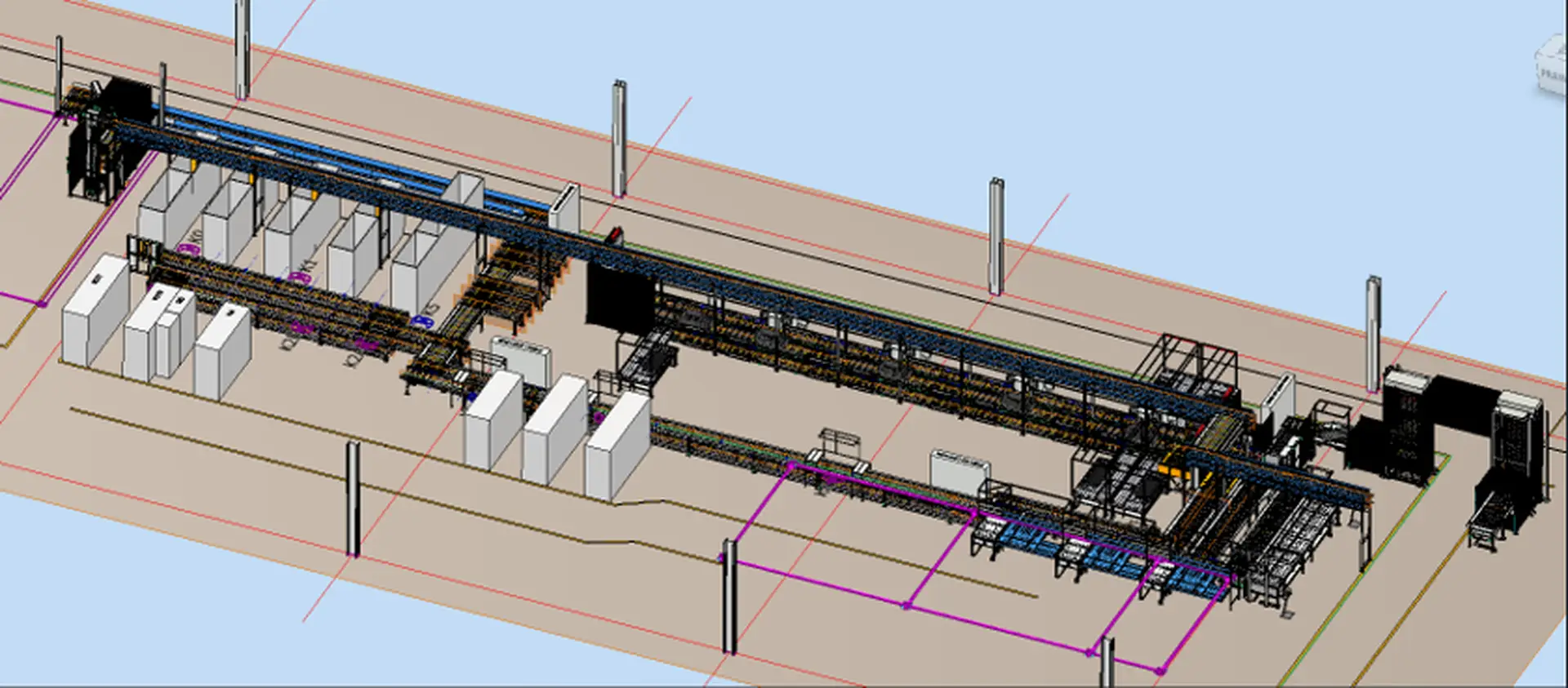

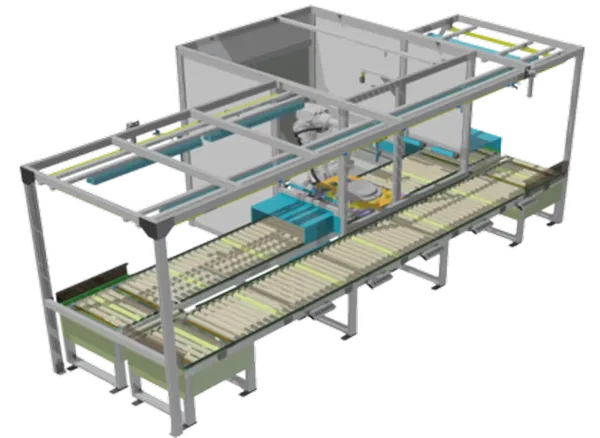

2024/2025 – Linia transportowa z systemem przenośników rolkowych

W ramach dużego kontraktu (~4 mln EUR) zaprojektowaliśmy i wdrożyliśmy kompletny system transportu wewnętrznego oparty na przenośnikach rolkowych. System obejmował ponad 300 segmentów elektrorolek, 19 podnośników pneumatycznych i stołów roboczych, 20 serwonapędów sterujących windami oraz dziesiątki modułów bezpieczeństwa. Rozwiązanie zoptymalizowało przepływ materiałów i poprawiło ergonomię pracy.

2022/2023 – Przenośniki, podnośniki i systemy sortowania dla magazynu

Projekt o wartości ~2 mln EUR obejmował system transportowy łączący fabrykę z magazynem, zakończony automatycznym sortowaniem. Dostarczyliśmy ponad 550 segmentów elektrorolek, 6 podnośników Nerak oraz 6 sterowników PLC z rozproszonym systemem sterowania i wizualizacją procesu. Całość uzupełnia dedykowana aplikacja PC kierująca produkty do odpowiednich sekcji sortujących.

2022/2023 – System sortowania i automatycznego transportu artykułów gospodarstwa domowego

Wartość tej realizacji to ok 1 mln EUR. Zaprojektowaliśmy automatyczny system transportu produktów AGD oraz zintegrowany system sortowania zdolny obsłużyć ponad 1600 różnych produktów o różnej wielkości. Kluczowym elementem projektu jest kompleksowy system skanowania ścianek produktów w celu odnajdywania i rozpoznawania kodów EAN, co zapewnia bezbłędne kierowanie wyrobów.

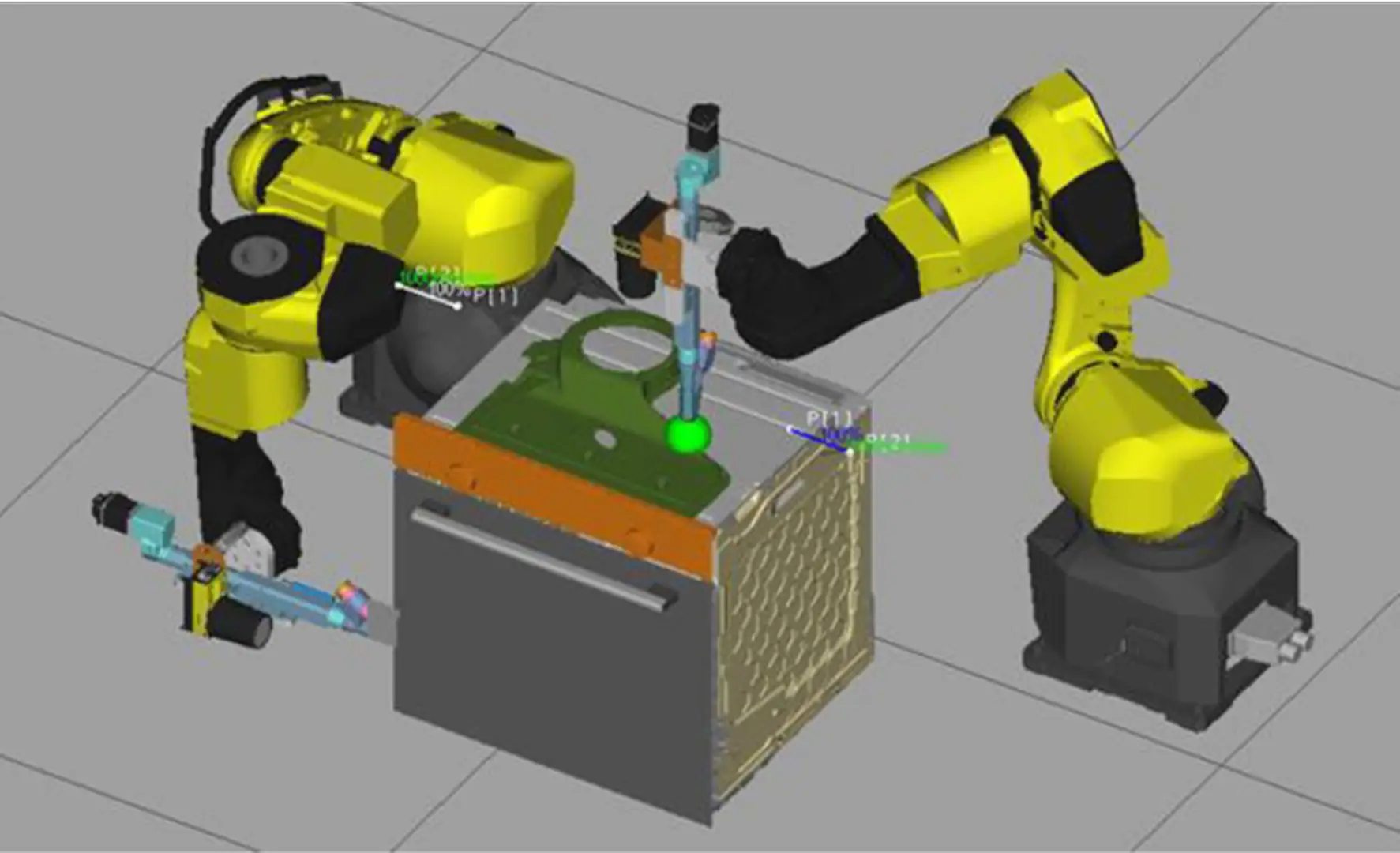

2023 – Zrobotyzowana stacja przykręcania kątowników i kanału wentylacyjnego

Projekt dotyczył stworzenia zrobotyzowanego stanowiska do przykręcania kątowników po obu stronach piekarnika oraz kanału wentylacyjnego na dachu produktu. Wykorzystaliśmy dwa roboty przemysłowe wyposażone w systemy wizyjne, które kontrolują położenie otworów i gwarantują wysoką precyzję oraz wydajność procesu.

2022/2023 – Stanowisko nakładania bitumenów

Dwupoziomowy system transportu bitumenu oraz zrobotyzowana stacja aplikacji mat bitumicznych są wyposażone w zaawansowany system kamer wizyjnych, który kontroluje i wybiera odpowiedni produkt. Pozwala to na precyzyjne i powtarzalne nakładanie materiałów bitumicznych.

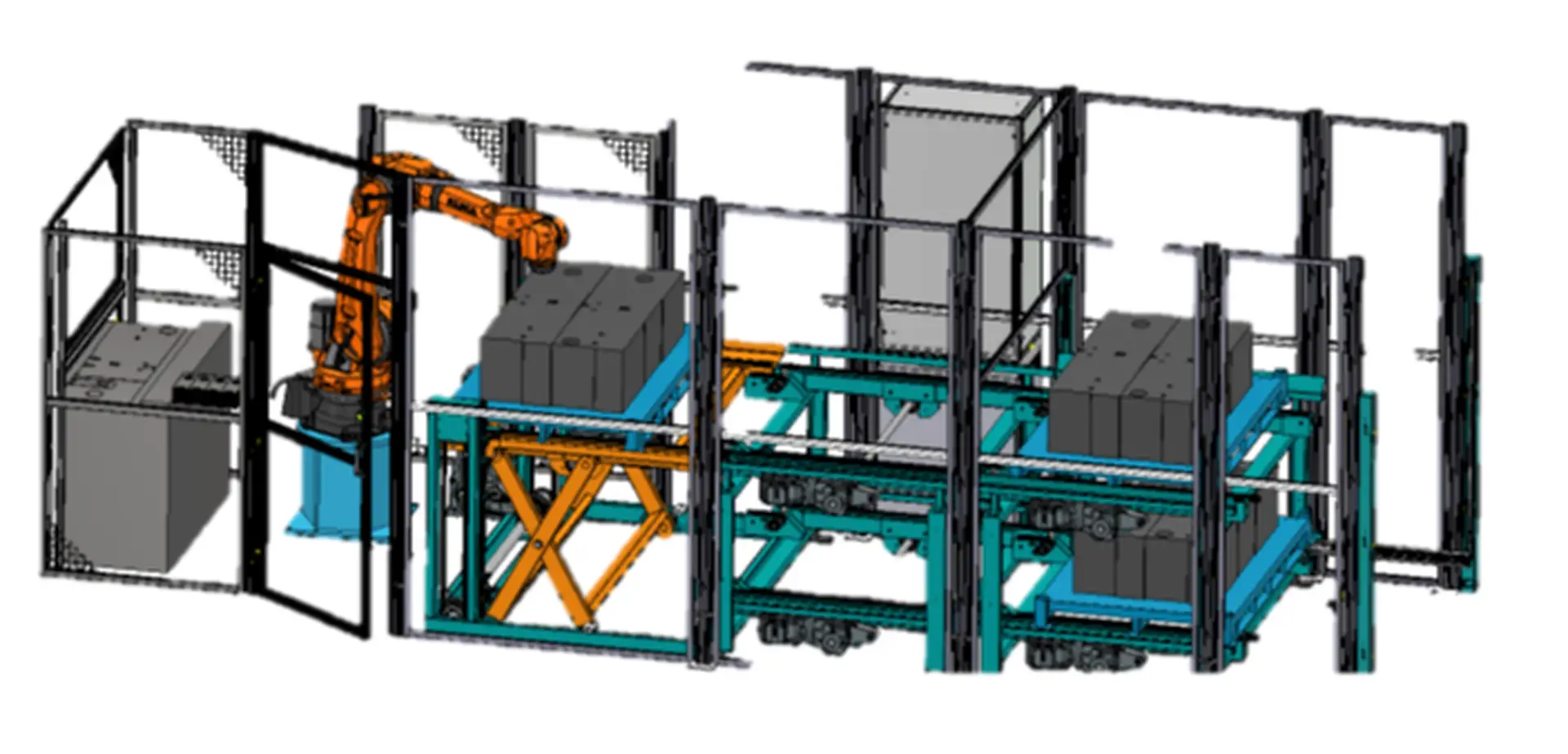

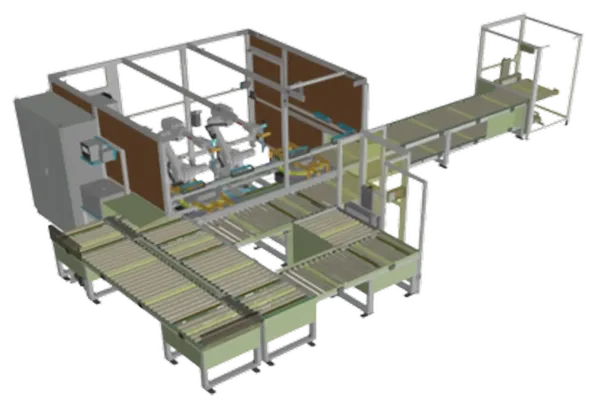

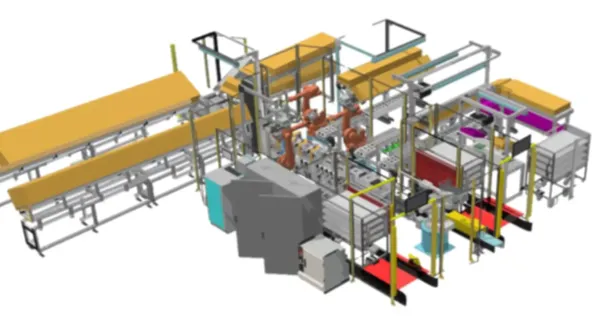

2021/2022 – Linia skręcania drzwi I i II

Realizacja obejmowała budowę dwóch bliźniaczych linii montażowych. Każda linia została wyposażona w system przenośników motorolkowych, zrobotyzowaną stację wkręcania oraz system mocowania trzpienia zawiasu drzwi. W drugim projekcie zastosowano dwa współpracujące ze sobą roboty, co zwiększyło wydajność montażu. Zakres prac obejmował projektowanie, budowę i montaż, dostawę komponentów, programowanie, uruchomienie i testowanie systemu oraz integrację robotów i systemu wizyjnego.

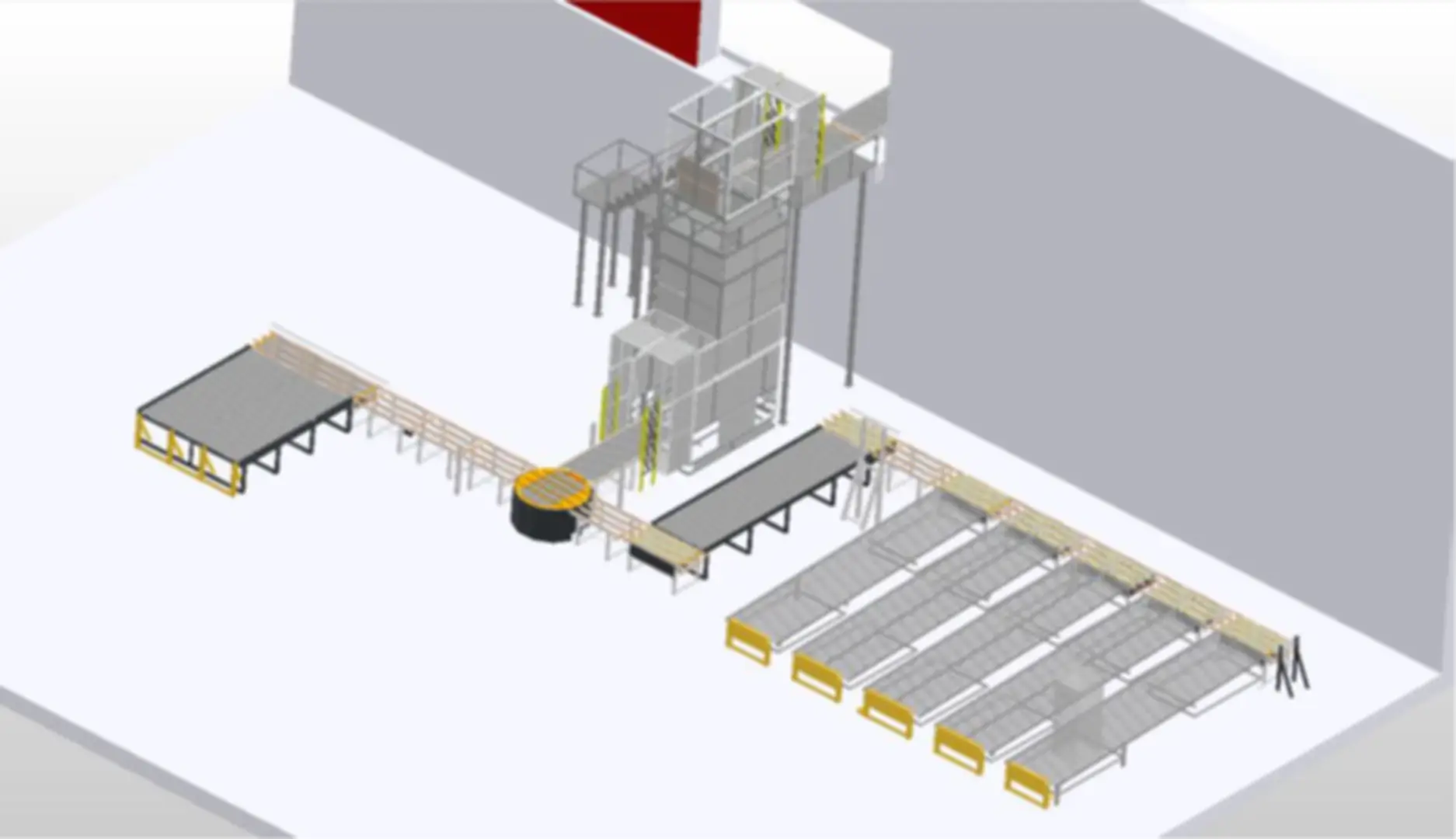

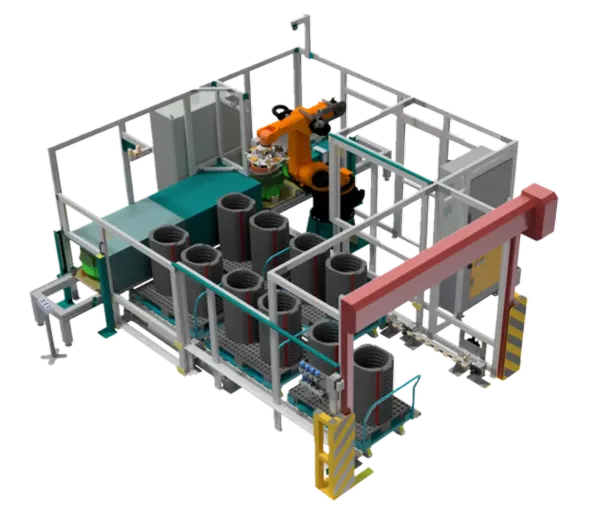

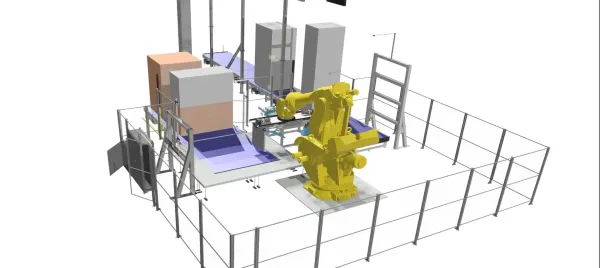

2020/2021 – Montaż przeciwwagi w pralce

Projekt zakładał stworzenie stanowiska do automatycznego podnoszenia i montażu przeciwwagi z wykorzystaniem systemu wizyjnego Cognex i automatycznej korekcji pozycji za pomocą robota KUKA. Rozwiązanie umożliwia precyzyjne umieszczanie elementów z dokładnością do ±0,5 mm.

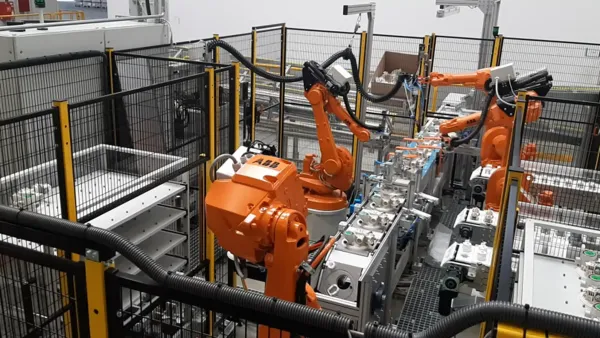

2019 – Maszyna do montażu modułu misy zmywarki

Maszyna do montażu modułu misy zmywarki (~0.5 mln EUR) to w pełni zautomatyzowana stacja podawania i wkręcania z pompą suszącą i czujnikiem temperatury. Projekt obejmował również stację testowania szczelności, paletyzację oraz transfer produktu do kolejnych gniazd montażowych. Zintegrowano cztery roboty ABB z systemem automatycznej zmiany narzędzi, co pozwoliło skrócić czas cyklu i zwiększyć elastyczność.

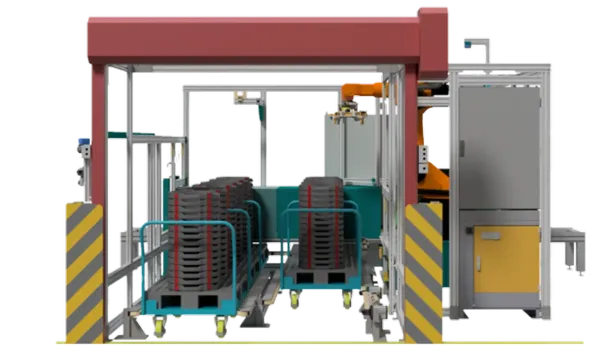

2017/2018 – Manipulowanie ciężkimi produktami

System do manipulowania ciężkimi produktami przystosowano do przenoszenia ładunków o masie do 1700 kg przy zasięgu około 6 m. Rozwiązanie obejmuje funkcje pick & place z punktu A do B, automatyczne rozpoznawanie wymiarów i pozycji detali dzięki dalmierzom, automatyczne drukowanie etykiet oraz pełną integrację z nadrzędnym systemem klienta.